品質管理の強化に役立つデジタルツインアプリケーション

デジタルツインを活用するために次に必要なのは、データを変換して3D作業空間で使えるようにすることだ。デジタルツインデータを高性能の3D計測ソフトウェアに取り込めば、品質管理プロセスの改善に役立つ様々なシミュレーションに活用できる。例えば、「バーチャルアセンブリー」は、3Dスキャンデータを使って部品のはめ合いを評価するデジタルツインアプリケーションだ。上下の金型など、2つ以上の部品からスキャンデータを取得して集約し、現実世界でのはめ合いを仮想空間で検証できる。実際に部品の生産と輸送を手配する前に、CAD空間の公称値ではなく、ブルーライト3Dスキャナーで読み取った実データを使用して、部品の寸法とはめ合いを仮想的に検証すれば、時間と費用の節約につながる。

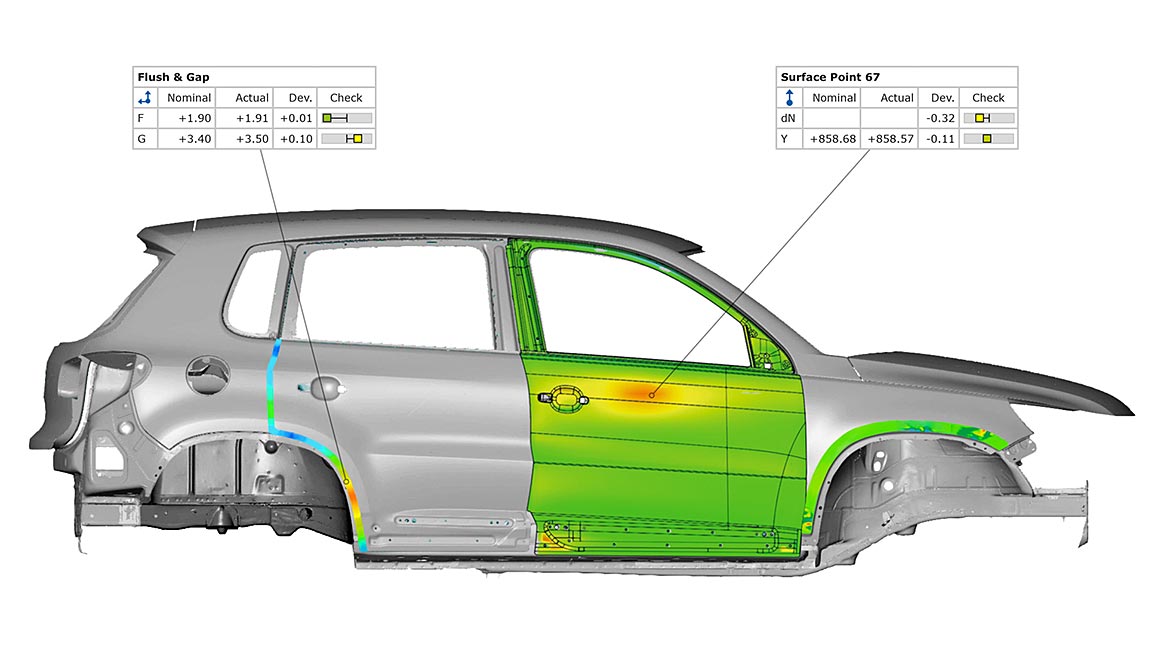

「デジタルアセンブリー」も、これと同様のデジタルツインアプリケーションで、品質管理のための連携を支援する。具体的には、高精度3Dスキャナーで読み取ったデジタルツインデータを離れた場所にある製造拠点間で共有し、部品をデジタル空間で組み立てるためのソフトだ。実際に部品を輸送して組み立てなくても、その形状、はめ合い、機能を事前に検証できる。このように部材の組み立てを正確に検証できれば、コストを発生させずに設計の妥当性を確認し、完成品のシミュレーションを行うことができる。例えば、航空機の翼とそれを取り付ける構造物のデータ、あるいは自動車の車体と後付け部品のデータを組み合わせて、現実世界でのはめ合いをデジタル空間で検証することなどが考えられる。こうした方法なら、実際の組み立て前に部品のはめ合いを確認できるため、航空宇宙メーカーや自動車メーカーなど、国内各地に工場を持つ企業で手直しや遅延、生産時間の無駄を削減できる。

デジタルツインデータを使用すれば、部品をデジタル空間で組み立てて実際の組み立て時のはめ合いを確認できるため、自動車メーカーでは手直しや遅延、生産時間の無駄を削減できる(画像:CAPTURE 3D)

ブルーライト3Dスキャナーで取得したデジタルツインデータがあれば、自動車の車体と後付け部品をデジタル空間で組み立てて、現実世界でのはめ合いを検証できるようになる(画像:CAPTURE 3D)

(-4に続く)

※原文記事を機械翻訳+人手校正(ポストエディット)にて作成しております。