デジタルツインデータで品質管理の課題を克服する

精度の高いデジタルツインを使用してシミュレーションを行えば、特定の品質管理分野に共通する課題の克服にも役立ち、ねらいどおりの部品の製造につながる。射出成形部品のメーカーや、プラスチック加工やアディティブマニュファクチャリングなどで可鍛性材料を扱うメーカーの品質管理では、「反り」と呼ばれる厄介な変形が問題になることが多い。反りの主な原因は、材料や工程のパラメーターが最適でない場合に起こる不均一な収縮だが、品質管理において解決の難しい課題となっている。

場合によっては、引張応力のない状態で発生する全体的反りを確認、測定することで、工程改善のための治工具を製作できることもある。しかし、全体的反りは機能的には問題にならないことも多く、組み立て過程で消失してしまうことさえある。検査は取付状態または組立状態を想定して行うのが普通であることから、全体的反りのある部品が1つでもあれば、測定結果に狂いが生じ、正しい測定が難しくなることが考えられる。そのため、従来は部品を組立状態や固定状態で測定し、反りを補正していた。具体的には、冶具を使用して反りのある部品を強く押さえつけることで、反りの補正に必要な組立状態を再現するというやり方だ。しかし、生産初期段階では、治具が準備できないこともあり、この方法は現実的ではない。また、わざわざ測定用の治具を設計、製作、校正するための予算が確保できないこともある。

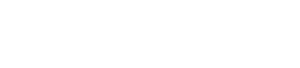

ブルーライト3Dスキャナーで高解像度のデータを収集し、高性能の3D計測ソフトを使用すれば、品質管理の課題をシミュレーションにより克服できる(画像:CAPTURE 3D)

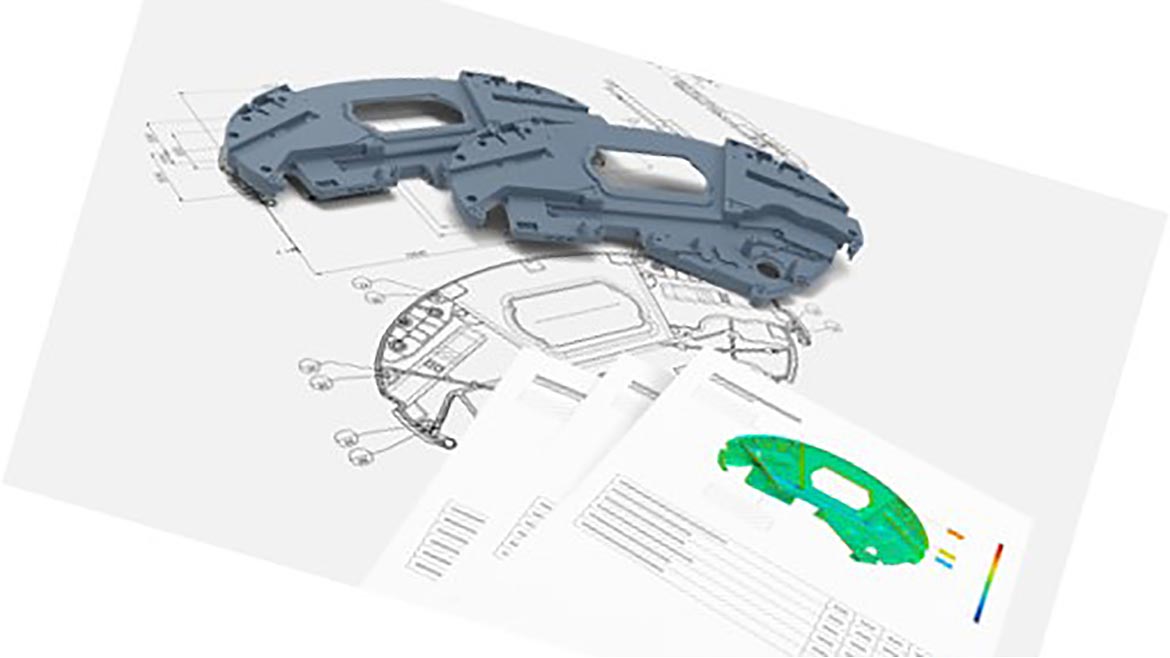

計測用途のデジタルツインなら、実際の部品の健全性、傾向、寸法に関する情報を迅速かつ正確に提供できるため、解析や検証をさらに深め、充実させることが可能だ(画像:CAPTURE 3D)

(-5に続く)

※原文記事を機械翻訳+人手校正(ポストエディット)にて作成しております。